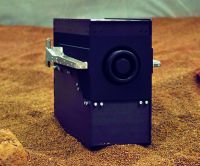

Das Deutsche Zentrum für Luft- und Raumfahrt e.V. (DLR) hat die Vorteile der 3D-Drucktechnologie für sich erkannt und setzt bei der Projektplanung auf diese günstige und sehr schnelle Lösung. Unter Einsatz des 3D-Druckers Fortus 900mc von Stratasys konnte so der Prototyp des TransRoPorters kostengünstig produziert werden.

Die Ausgangslage

Schon immer hat der Mars, der geheimnisvolle rote Planet, eine besondere Faszination auf den Menschen ausgeübt. Zwar wurden bereits mehr als 40 Raumsonden zum Mars geschickt, doch die Frage, ob es Leben auf unserem Nachbarplaneten gibt ist immer noch nicht beantwortet. Auch im Deutschen Zentrum für Luft- und Raumfahrt e.V. (DLR) in Oberpfaffenhofen ist die Marsmission Gegenstand der Forschung. Für die Erforschung des Mars soll ein TransRoPorter - ein Erkundungsroboter für unbemannte Flüge zum Mars - zum Einsatz kommen.

Schneller und kostengünstiger dank FDM-Technologie

In enger Kooperation mit dem Institut für Robotik und Mechatronik arbeitet Dr. Kaj Führer, Leiter Systemhaus Technik Süd. Das Systemhaus Technik agiert beratend und kennt sich mit der Konstruktion und Umsetzung mittels der unterschiedlichsten Fertigungsmethoden bestens aus.

„Prototypen sind bei uns oft sehr komplex und entstehen am Rande des technisch Machbaren. Deshalb ist es wichtig, die richtige Fertigungstechnologie und Material auszuwählen, damit die gewünschte Funktionalität von Anfang an ohne Einschränkungen gegeben ist“, so Dr. Führer. Darum fiel bei ihm schnell die Entscheidung für 3D-Druck, als seine Kollegen Dr. Stefano Seriani und Dr. Armin Wedler mit ihm die Herstellung des Prototypen des sogenannten TransRoPorters (TRP) diskutierten.

Falls die in Oberpfaffenhofen entwickelte TransRoPorter Box tatsächlich mit auf die noch nicht terminierte Marsmission fliegen sollte, wird sie wahrscheinlich aus Aluminium bestehen. Für Test- und Demonstrationszwecke jedoch ist die im FDM-Verfahren mit der Fortus 900mc von Stratasys 3D-gedruckte Variante aus dem Standardmaterial ASA perfekt geeignet.

„Für mich war klar, dass ein Prototyp aus Metall zu teuer und zu aufwändig in der Herstellung ist“, erläutert Dr. Führer. „Es war jedoch extrem wichtig, dass die Maßhaltigkeit stimmt, so dass die Box auf die Schienen passt und vor allem der Docking-Port funktioniert. Durch die Herstellung mit der FDM-Technologie von Stratasys hat das Material praktisch keinen Verzug. Die Entscheidung für ASA haben wir dabei ganz bewusst getroffen, da es vom Handling her optimal geeignet ist.“

Kostengünstigere Alternative zu Prototypen aus Metall

Das Ergebnis gibt ihm Recht: Die Box konnte mithilfe von 3D-Druck nicht nur schneller, sondern auch wesentlich günstiger produziert werden, als es bei Metall der Fall gewesen wäre. Metall hätte man darüber hinaus nachbearbeiten müssen – schweißen oder verschrauben – ein zusätzlicher Aufwand, mit Mehrkosten verbunden. Die Maßhaltigkeit war bei den 3D-gedruckten Prototypen ohne Nachbearbeitung von Anfang an gegeben, und die Box stabil genug, um die geplanten Mengen transportieren zu können.

„Bei der Projektplanung sahen wir von Anfang an die 3D-Drucktechnologie vor. Es hat sich gezeigt, dass diese Fertigungsform tatsächlich die günstigste, schnellste und eleganteste Lösung ist“, freut sich Dr. Führer. „Alle Beteiligten sind zufrieden mit diesem Ergebnis.“ Entscheidend war dabei, die richtige Technologie für das Projekt auszuwählen.

Weil funktionale Prototypen aus Kunststoff immer häufiger genutzt werden, hat das Systemhaus Technik Süd vor rund anderthalb Jahren einen eigenen 3D-Drucker angeschafft, der laut Kaj Führer „sehr gut ausgelastet“ ist. Für das TransRoPorter-Projekt arbeiteten seine Kollegen und er jedoch eng mit Stratasys zusammen, da der Bauraum des vor Ort vorhandenen Fortus 400 FDM-Druckers für die Box nicht ausgereicht hat. Gefertigt wurde deshalb letztendlich auf einem Fortus 900mc.

| Die vollständige Stratasys Fallstudie hier als PDF herunterladen: |

|---|

Vorteile & Nutzen des FDM-3D-Drucks

- sauber, praktisch und geeignet für den Einsatz in Büroräumen

- Thermoplaste beständig gegenüber mechanischen und umweltbedingten Einflüssen

- geeignet für feuchte und trockene Umgebungen

- geeignet für komplizierte Konstruktionen und Hohlräume dank löslichlicher Stützmaterialien

Wünschen Sie eine Beratung rund um das Thema 3D-Druck, freuen wir uns über Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!.

Im Video "Der DLR-Standort Oberpfaffenhofen":